ПРОЕКТ

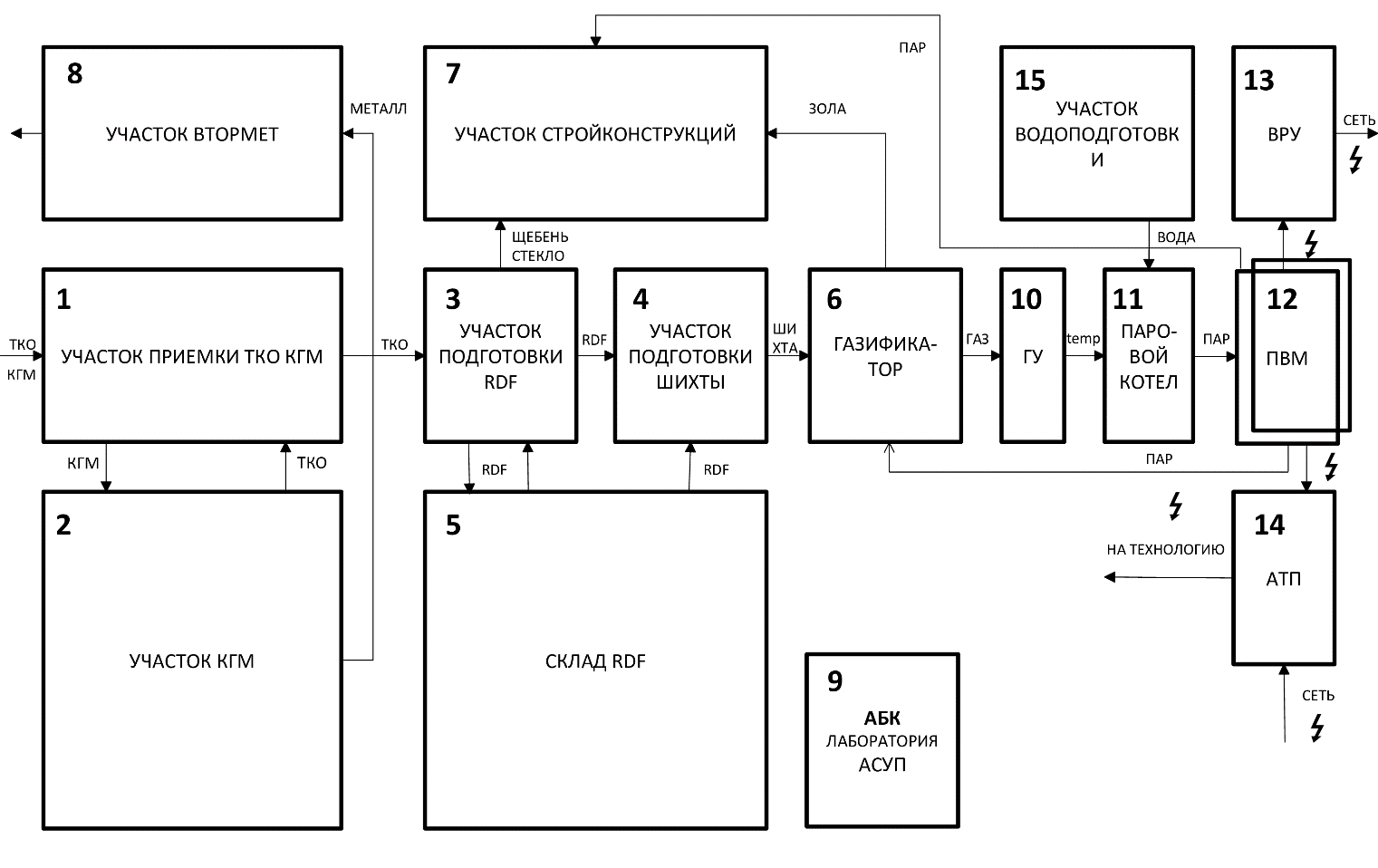

В настоящее время нами разработан проект, способный перерабатывать 150 тыс. тонн ТКО в год по входящему потоку и производство 4 МВт/ч электроэнергии, предусматривающий собою масштабируемую блок-схему:

На участке приемки ТКО (поз. 1) из потока ТКО отбирается КГМ и передаётся на участок (поз. 2) для уменьшения фракции путем раздели КГМ средствами малой механизации с последующим возвратом разделанного КГМ в общий поток ТКО на участок приемки ТКО (поз. 1).

Далее весь поток ТКО поступает на измельчение до фракции 200–250 мм в двух вальном шредере производительностью не менее 20тонн в час, что при трехсменном режиме работы линии обеспечит пропускную способность входного потока ТКО до 150 000 тонн в год.

На следующих этапах (поз. 4 и 5) из потока автоматически отбираются чёрные металлы и сплавы и цветные металлы и сплавы в объёме около 2000 тонн в год, которые в свою очередь отправляются на прессование на участок вторичных металлов (поз. 7) для получения товарной продукции.

Затем поток ТКО в объёме около 148 000 тонн в год, влажностью до 60%, поступает в барабанный сепаратор (грохот) (поз. 6), где происходит отсортировка из потока ТКО смета с территорий (до 5% от входящего объема), прочих не горючих отходов (около 3%) и стекла (1–2%).

Отделенные фракции (9–10% из потока ТКО) передаются на участок строительных материалов (поз. 8), где они после переработки в виде Товарной продукции в объёме около 14 800 тонн в год пойдут на реализацию.

Оставшиеся в потоке ТКО представляют из себя органическую фракцию влажностью до 40%. Этот поток подвергается измельчению в одно вальном шредере (поз. 9) до размера фракции не более 9 мм. Измельчённый таким образом поток ТКО в объёме до 133 200тонн в год проходит пеллетирование в прессе-пеллетайзере (поз. 10) с уменьшением влажности топлива до 10%. Общий объем производимого твердого топлива (RDF) составит около 70 000 тысяч тонн в год.

Из 70 000 тонн твердого топлива на участке газификации и генерации электрической энергии производим в постоянном режиме 4 МВт/ч электрической энергии круглогодично.

Схема комплекса со 100% утилизацией ТКО мощностью 150 000 тонн в год

Мы работаем над проектом создания и широкого внедрения на рынок комплексов для утилизации твердых коммунальных и других отходов методом газификации с выработкой электрической или тепловой энергии для агломераций с численностью населения до 0,5 млн человек.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ ИТС 9-2020

Технология газификации в фильтруемом плотном слое

В нашей стране и за рубежом разрабатываются и исследуются на опытных и демонстрационных установках процессы пиролиза и газификации твердых и пастообразных органических отходов в шахтных печах в фильтруемом плотном слое.

В России выполнены разработки шахтных газификаторов типа доменных печей с жидким шлакоудалением, однако эти разработки не реализованы в промышленности. Пока не внедрен в практику и шахтный пиролиз твердых коммунальных отходов с плазменным нагревом («плазменный пиролиз и остеклование ТКО»).

В России разработан процесс паровоздушной газификации конденсированных топлив и горючих отходов в фильтруемом плотном слое с последующим дожиганием горючих газов, осуществляемый в шахтных и наклонных вращающихся газогенераторах.

На стадии предварительной подготовки, предпочтительно совмещённой с извлечением из отходов вторичных материалов, имеющих товарную ценность, производится измельчение и, при необходимости, сушка топлива (отходов) до влажности 25–30 % для обеспечения равномерной подачи отходов на стадию газификации.

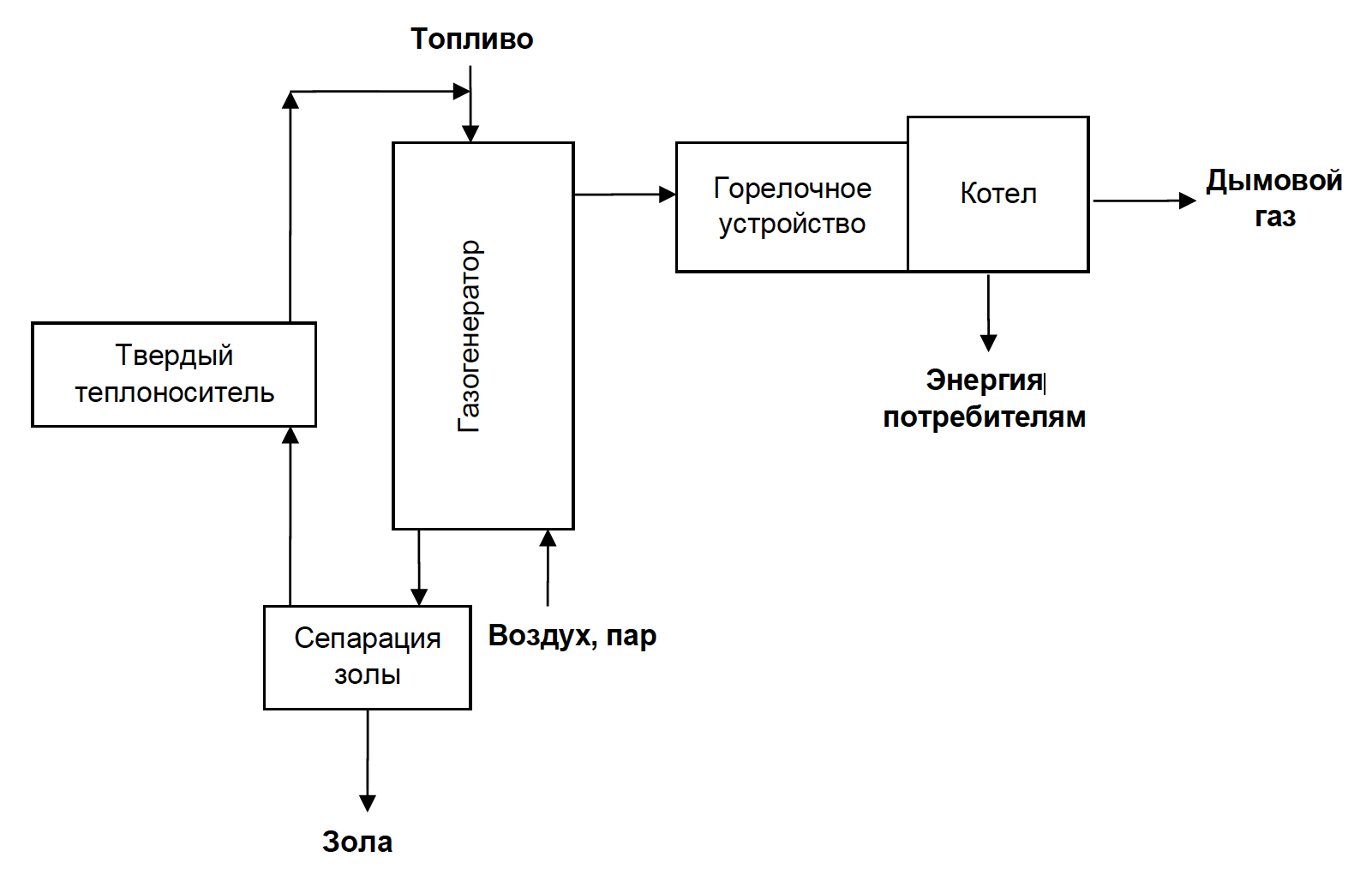

Перерабатываемые отходы загружаются в реактор сверху через шлюзовую камеру совместно с кусковым огнеупорным материалом – твёрдым теплоносителем. Снизу в реактор подаются воздух и водяной пар. Отбор генераторного газа происходит в верхней части реактора, а выгрузка зольного остатка в смеси с твёрдым теплоносителем – в нижней. Продвижение рабочей массы в реакторе происходит под действием собственного веса.

По высоте газогенератора располагается несколько характерных зон.

В самых верхних слоях топливной загрузки температура держится в пределах 100-200°С. Здесь происходит подсушка вновь поступившего топлива, продуваемого генераторным газом. В результате генераторный газ охлаждается и до некоторой степени насыщается водяным паром. При фильтрации газа сквозь слой свежезагруженного топлива происходит нейтрализация кислых газов (хлороводорода, фтороводорода) минеральными компонентами топливной загрузки. Частицы пыли из генераторного газа прилипают к свежезагруженному топливу и кусковому твёрдому теплоносителю.

Ниже располагается зона, где преобладают процессы пиролиза и возгонки. В бескислородной среде происходит термическое разложение и коксование органической массы. Здесь генераторный газ обогащается летучими продуктами пиролиза.

В средней части реактора при температурах 900–1200 °C происходит реакция коксового остатка с кислородом, парами воды и диоксидом углерода с образованием CO и Н2. Часть углерода сгорает полностью с образованием диоксидом углерода, за счет чего в зоне газификации поддерживается необходимая температура.

В самой нижней части реактора лежит зона окончательного охлаждения твердого остатка до температуры около 100°С. Зольный остаток выгружают из реактора по мере накопления. Производят фракционирование (рассев) твердого остатка и выделенный твёрдый теплоноситель повторно используют для загрузки со свежими порциями топлива. Зола не содержит остаточного углерода и может быть направлена для последующей переработки или безопасного размещения. Генераторный газ, выводимый из реактора, содержит значительное количество азота (из воздуха, подаваемого для газификации), водяного пара и пиролизных смол (влаги топлива и продуктов пиролиза), поэтому его транспортировка и накопление являются нерациональными, и он сжигается в горелочном устройстве, расположенном в непосредственной близости к реактору-газогенератору, для выработки теп- ловой энергии, например, в паровом котле. При необходимости тепловая энергия с использованием типовых устройств (турбина, ГПУ), может преобразовываться в электрическую.

На рисунке 2.23 показана схема газификации отходов в смеси с твёрдым теплоносителем в противоточном реакторе с последующим сжиганием генераторного газа для получения энергии.

Рисунок 2.23 — Схема процесса газификация–сжигания отходов с использованием оборотного твёрдого теплоносителя.

Метод газификации в плотном слое с использованием твёрдого теплоносителя имеет следующие преимущества:

- высокий энергетический КПД газификации (до 95 %), позволяющий перерабатывать отходы с низким содержанием горючих компонентов;

- сжигание горючего газа в горелочном устройстве обеспечивает эффективное смешение горючего газа с воздухом, что предотвращает образование вторичных атмосферных загрязнителей: полиароматических углеводородов и сажи, окиси углерода, окислов азота;

- обеспечивается низкое содержание в дымовых газах пыли, в том числе возгонов тяжёлых металлов;

- обеспечиваются низкие концентрации в дымовых газах хлороводорода и фтороводорода;

- отсутствие в дымовых газах полиароматических соединений, соединений хлора и частиц пыли предотвращает образование при охлаждении дымовых газов de novo полихлорированных дибензодиоксинов и дибензофуранов;

- зольный остаток не содержит остаточного углерода и высоких концентраций полихлорированных дибензодиоксинов и дибензофуранов.

Вышеперечисленные особенности процесса позволяют многократно снизить затраты на газоочистное оборудование для предотвращения выбросов загрязнителей в атмосферу, позволяет предотвратить коррозию энергогенерирующего оборудования и повысить его эффективность, обеспечивают безопасное и незатратное обращение с твёрдыми остатками термической переработки (золой).

Реактор-газогенератор может быть выполнен как в виде вертикального шахтного, так и в виде наклонённого под углом близким к 45° вращающегося реактора. В шахтном реакторе может перерабатываться топливо (отходы), имеющее форму крупных кусков или предварительно брикетированное. В наклонном вращающемся реакторе перерабатывается (газифицируется) топливо, имеющее неоднородную структуру и поэтому склонное к образованию в слое каналов (прогаров) при фильтрации газа-окислителя. Вращение реактора обеспечивает устранение прогаров при вращении под действием собственного веса топлива и кусков твёрдого теплоносителя. При этом описанное выше чередование характерных зон в плотном слое топливной загрузки идентично как у шахтного, так и у наклонного реакторов.

Процесс газификации в плотном фильтруемом слое пригоден для термической утилизации твёрдых топлив и горючих отходов, в том числе, дробленых, раз- нодисперсных, сыпучих, газопроницаемых, пастообразных, высокозольных. При этом, крупногабаритные твердые отходы требуют предварительного измельчения до фракции менее 150 мм в главном измерении. Хороший результат достигается при утилизации разнофракционного топлива типа ТКО. Производительность одной единицы оборудования по топливу в 20 000 тонн в год вкупе с возможностью его модульного принципа позволяет эффективно применять его для строительства комплексов по утилизации ТКО в большинстве городов Российской Федерации. Дополнительная возможность использования получаемой при этом энергии в коммунальном хозяйстве улучшают экономические показатели проекта и сокращают срок окупаемости вложенных средств.

Технологические процессы на базе методов газификации

Переработка отходов газификацией имеет следующие преимущества по сравнению с методом сжигания: получаемые горючие газы могут быть использо- ваны в качестве энергетического и технологического топлива, в то время как при сжигании практически возможно только энергетическое использование теплоты отходов (получение водяного пара или горячей воды); получаемая смола может быть использована как жидкое топливо и как химическое сырье; сокращаются выбросы золы и сернистых соединений в атмосферу.